應用案例

磁控濺射技術在微顆粒表面實現均勻鍍膜是當前表面工程領域的研究熱點,尤其在催化劑載體、3D打印粉末、藥物緩釋顆粒等應用中具有重要價值。但由于顆粒的幾何特性(曲率、尺寸分布)和運動狀態(團聚、流態化)的復雜性,傳統平面鍍膜工藝面臨巨大挑戰。以下是該領域的研究進展與仿真方法的系統性總結:1. 微顆粒鍍膜的核心難點(1) 幾何效應

陰影效應:顆粒間相互遮擋導致鍍膜不均勻(尤其高長徑比顆粒)。

曲率依賴:球面沉積時膜厚分布服從余弦定律,邊緣區域易變薄。

尺寸分散性:粒徑差異(如10μm vs. 100μm)導致沉積速率差異。(2) 動力學問題顆粒團聚:靜電力/范德華力導致顆粒粘附,形成"死區"。流態化不均:氣固流化床中可能產生氣泡或溝流,破壞均勻性。

2. 均勻鍍膜的關鍵技術方案

(1) 顆粒運動控制技術

方法 | 原理 | 適用粒徑范圍 |

機械振動輔助 | 高頻振動打破團聚,促進顆粒翻滾(頻率50-200Hz,振幅1-5mm) | 1μm-1mm |

氣固流化床 | 通過氣流使顆粒懸浮(臨界流速由顆粒密度決定,如Al?O?需0.1-0.5m/s) | 20μm-500μm |

旋轉滾筒濺射 | 滾筒傾斜角5-15°,轉速5-20rpm,實現三維運動 | 50μm-5mm |

(2) 等離子體優化技術

多靶協同濺射:對稱布置靶材(如4靶呈四面體排列),減少陰影效應。

脈沖偏壓技術:對顆粒施加負偏壓(-50V至-200V),吸引離子改善邊緣覆蓋。

等離子體鞘層調控:通過磁場設計擴展等離子體區域,增強顆粒表面包覆率。

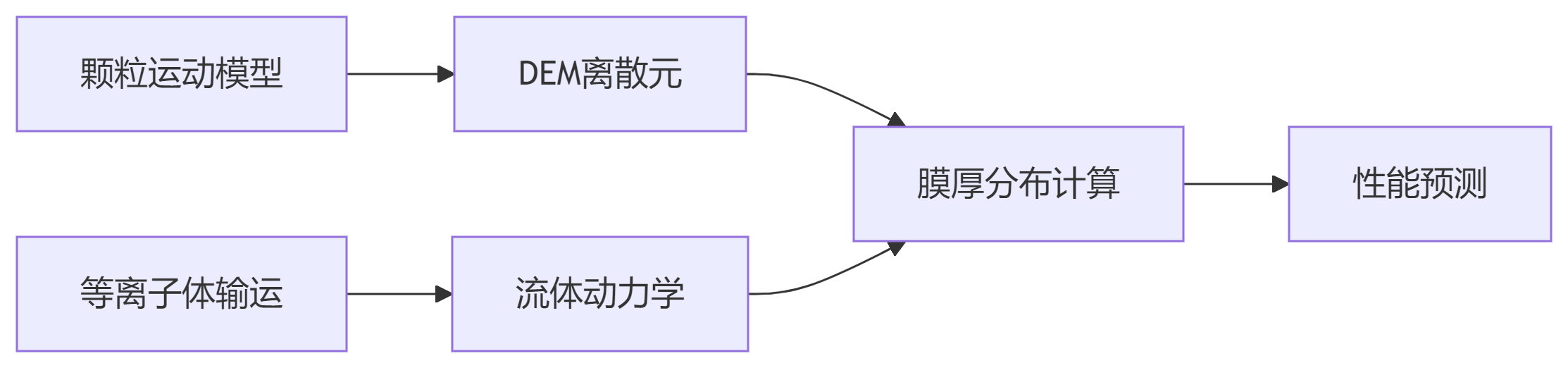

3. 數值仿真方法

(1) 多物理場耦合建模框架

(2) 典型仿真工具與案例

DEM(離散元法):

軟件:EDEM、LIGGGHTS

案例:模擬振動篩中Al?O?顆粒的運動軌跡,優化振動頻率使翻滾次數>10次/min。

CFD-PIC(流體-粒子耦合):

軟件:COMSOL Multiphysics、ANSYS Fluent

案例:流化床中Ar等離子體與Ti顆粒相互作用,預測濺射原子角分布。

蒙特卡洛膜厚模型:

方法:跟蹤濺射原子運動(考慮散射、吸附概率),如SRIM/TRIM軟件擴展。

輸出:球面膜厚分布公式 \frac = \cos^n\thetad0d(θ)=cosnθ (n與氣壓相關)。

(3) 數據驅動優化

機器學習代理模型:

輸入:濺射功率、氣壓、顆粒轉速等20+參數

輸出:膜厚均勻性指標(如 \frac \leq 5\%μσ≤5%)

案例:基于GA-BP神經網絡,將實驗數據降低90%。

4. 工業應用實例

(1) 催化劑載體鍍膜

需求:在γ-Al?O?顆粒(直徑200μm)表面鍍2nm Pt薄膜。

方案:流化床磁控濺射+脈沖偏壓,CV(膜厚變異系數)<8%。

(2) 3D打印粉末改性

鈦合金粉末(Ti-6Al-4V):濺射Al?O?絕緣層,控制激光吸收率。

關鍵參數:滾筒轉速12rpm,基底偏壓-150V,膜厚偏差±3nm。

5. 前沿研究方向

(1) 亞微米顆粒鍍膜

挑戰:粒徑<1μm時布朗運動主導,傳統流化失效。

解決方案:

電懸浮技術(施加10-100kV/m電場)

聲波聚集(MHz級超聲波)

(2) 智能鍍膜系統

實時反饋控制:

通過CCD監測顆粒運動狀態

利用PID算法動態調節氣壓/功率

(3) 新型仿真維度

量子計算輔助:

模擬原子級吸附過程(如DFT計算濺射原子與顆粒表面結合能)

優化靶材成分(如摻雜元素對附著力的影響)

6. 技術經濟性分析

技術路線 | 均勻性(CV) | 產能(kg/h) | 成本($/kg) |

傳統流化床 | 15-20% | 5-10 | 50-80 |

振動輔助濺射 | 8-12% | 2-5 | 120-150 |

智能滾筒系統 | <5% | 1-3 | 200-300 |

結論:

磁控濺射微顆粒鍍膜的均勻性控制需要運動學調控與等離子體工程的協同優化。數值仿真(尤其是DEM-CFD-PIC耦合)已成為工藝開發的核心工具,而機器學習將進一步加速參數優化進程。未來隨著納米顆粒鍍膜需求的增長,開發低損傷、高精度的沉積系統將是關鍵突破方向。

掃碼加微信

掃碼加微信